Производство CleanPower

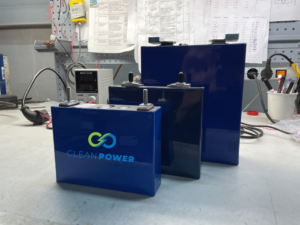

Наша история началась в 2012 году, когда мы стали первопроходцами в области литий-ионных технологий в России. В 2020 году мы выделили отдельное направление по клининговым батареям, где ключевыми требованиями стали скорость поставки и оперативный сервис. Сегодня мы сохранили эти принципы и в проектах для складской и промышленной техники, обеспечивая нашим клиентам высокое качество и надежность аккумуляторных решений.

Этапы производства

Наше производство организовано по конвейерному принципу, что позволяет значительно увеличить объем выпускаемой продукции, ускоряя каждый этап процесса. Оно включает в себя несколько ключевых зон:

✅ Зона хранения – здесь находятся комплектующие: ячейки, платы, кабели, зарядные устройства, а также корпуса, поступающие от поставщиков.

✅ Зона сервиса – предназначена для ремонта и модернизации батарей как наших заказчиков, так и продукции других производителей.

✅ Зона сборки – на этом этапе наши специалисты собирают аккумуляторные батареи, следуя разработанным техническим проектам.

✅ Зона ОТК и контроля – проводятся финальные испытания и проверки качества перед отправкой заказчику.

✅ Зона упаковки – финальная подготовка продукции к отгрузке.

Разработка и проектирование

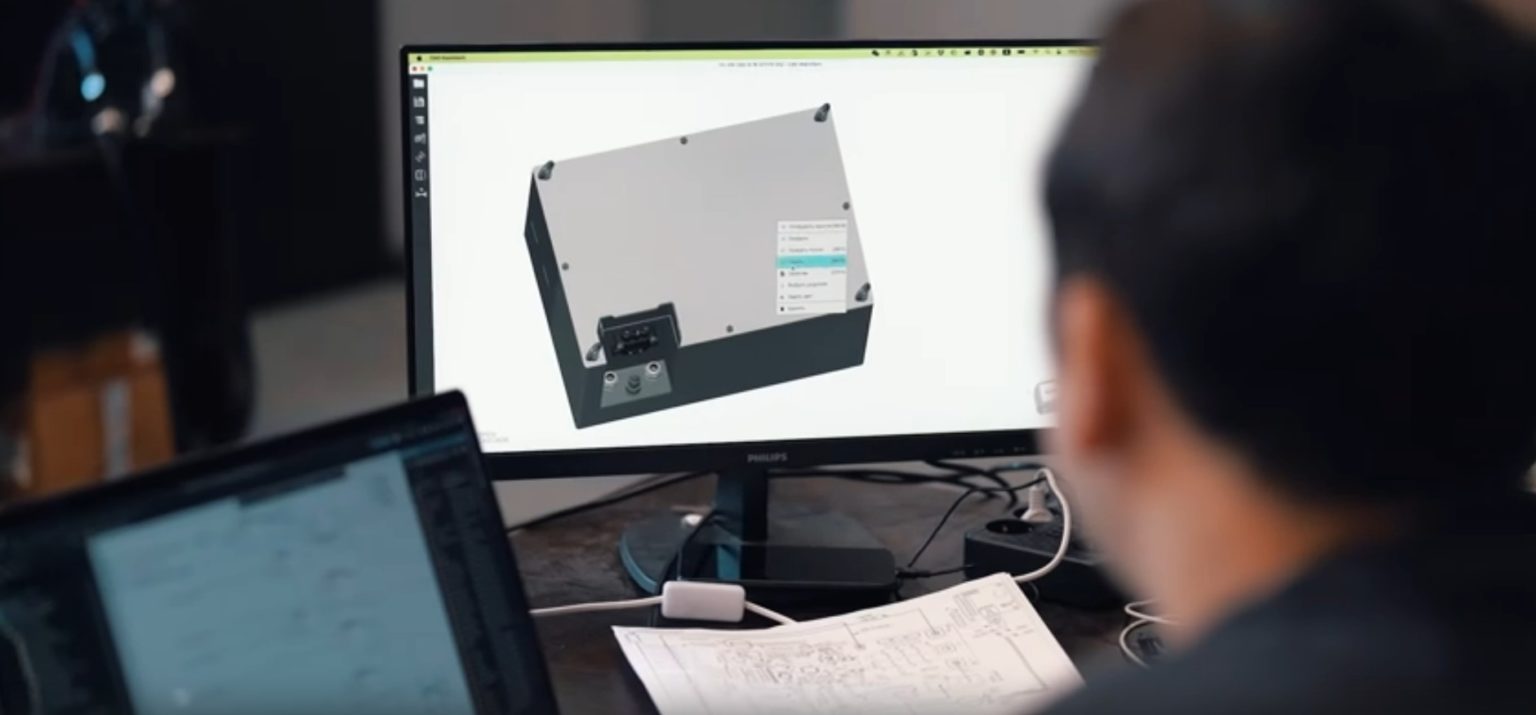

Каждый проект начинается с анализа требований заказчика. В зависимости от предоставленных данных (ТЗ, марка техники, шильдик) мы либо используем уже разработанные решения, либо создаем новую батарею с нуля.

Основные этапы разработки:

✅ Балластирование – батарея должна соответствовать весовым требованиям техники, поскольку служит балластом. Мы разрабатываем конструкцию, обеспечивающую правильную развесовку.

✅ Размещение комплектующих – оптимизируем внутреннее пространство батареи, учитывая расположение ячеек, плат, кабелей и систем защиты.

✅ Прочностные и тепловые расчеты – оцениваем надежность корпуса, его устойчивость к вибрациям, нагрузкам и температурным условиям.

✅ Дополнительные системы – по запросу интегрируем системы пожаротушения и FROST (обогрев и теплоизоляция для работы в холодных условиях).

✅ Финальная проверка – готовый проект проходит тестирование и утверждается для производства.

Если батарея создается с нуля, цикл проектирования занимает всего 5 дней. Корпус производится за 10 дней после утверждения проекта.

Производственный процесс

✔️ Входной контроль

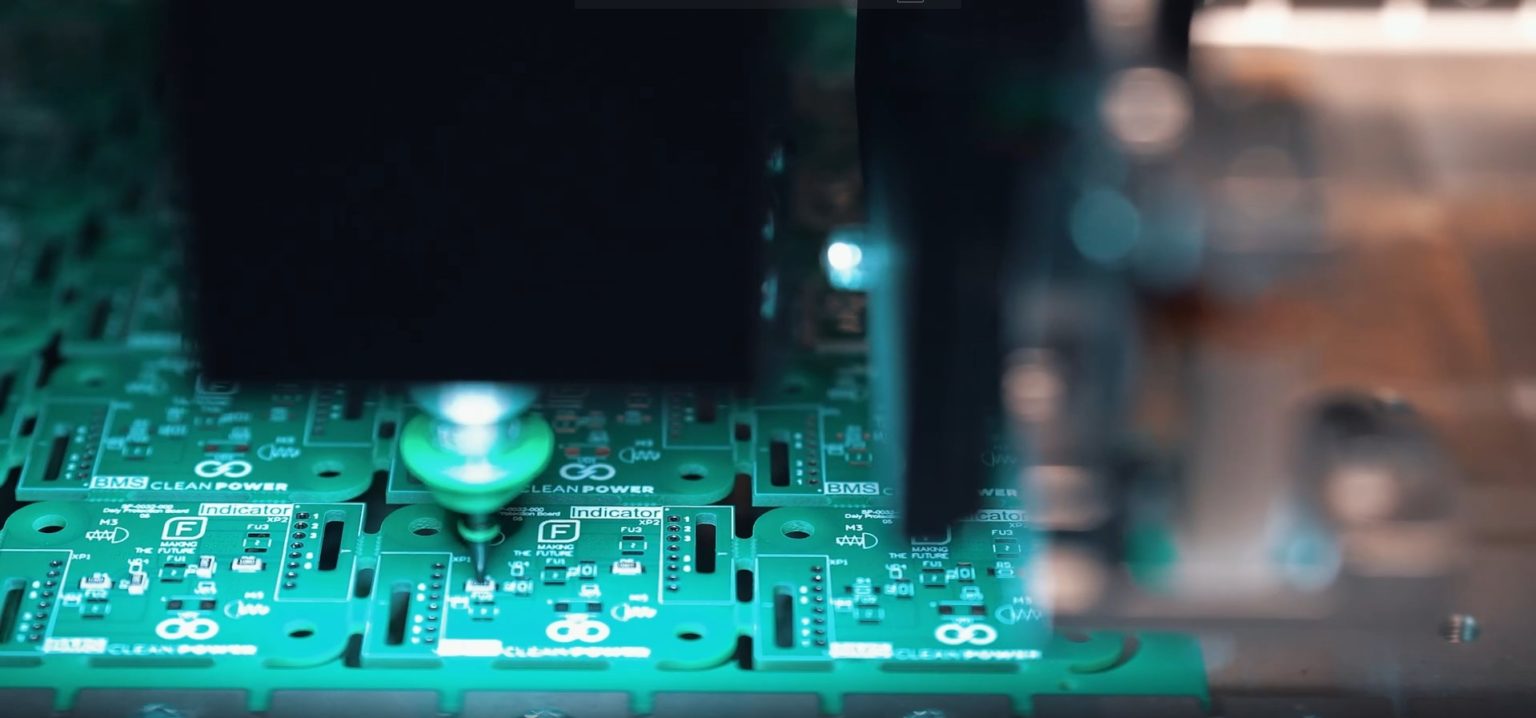

После поступления комплектующих мы проводим тщательную проверку качества. Литий-ионные ячейки поставляются от международных лидеров – CALB и ETC. Платы управления мы получаем от Daly и Movicom, а также используем собственные разработки.

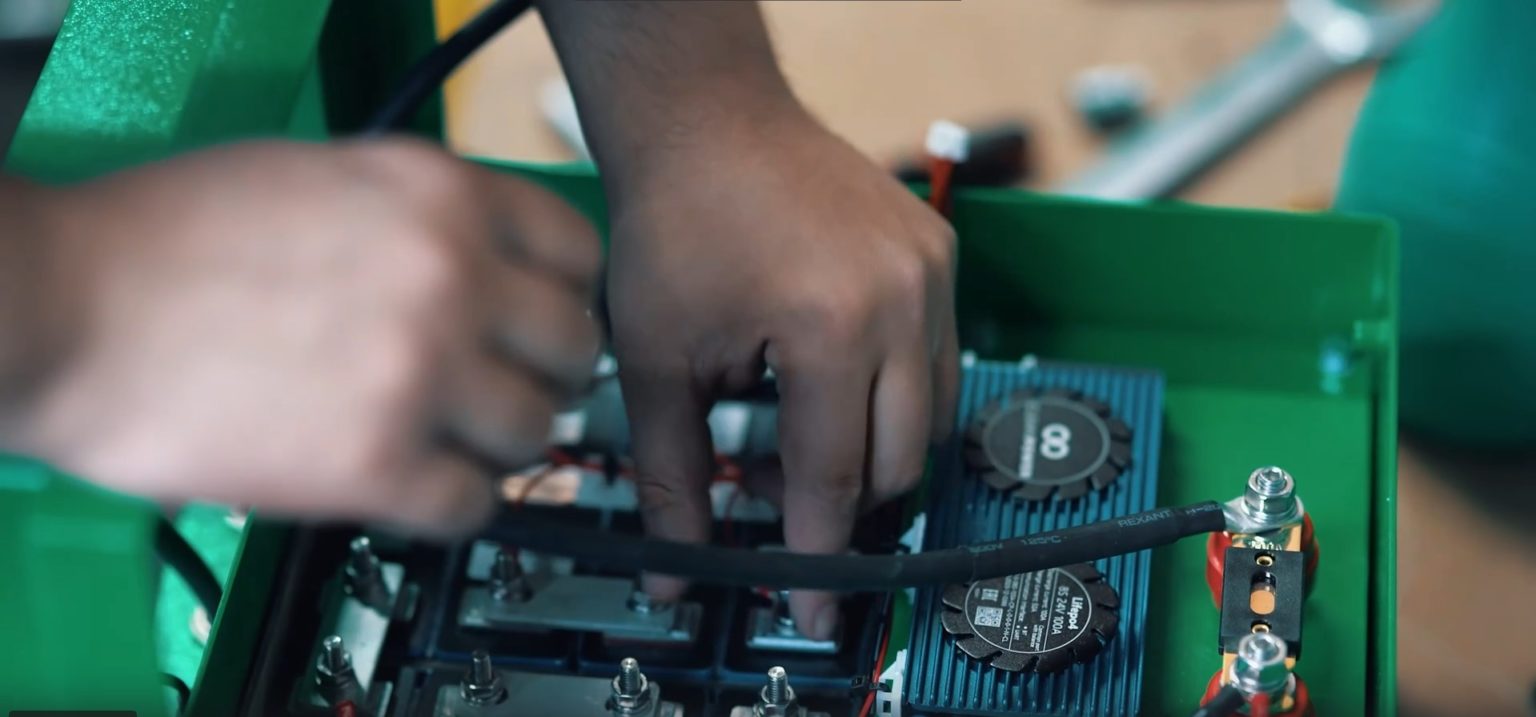

✔️ Сборка аккумуляторов

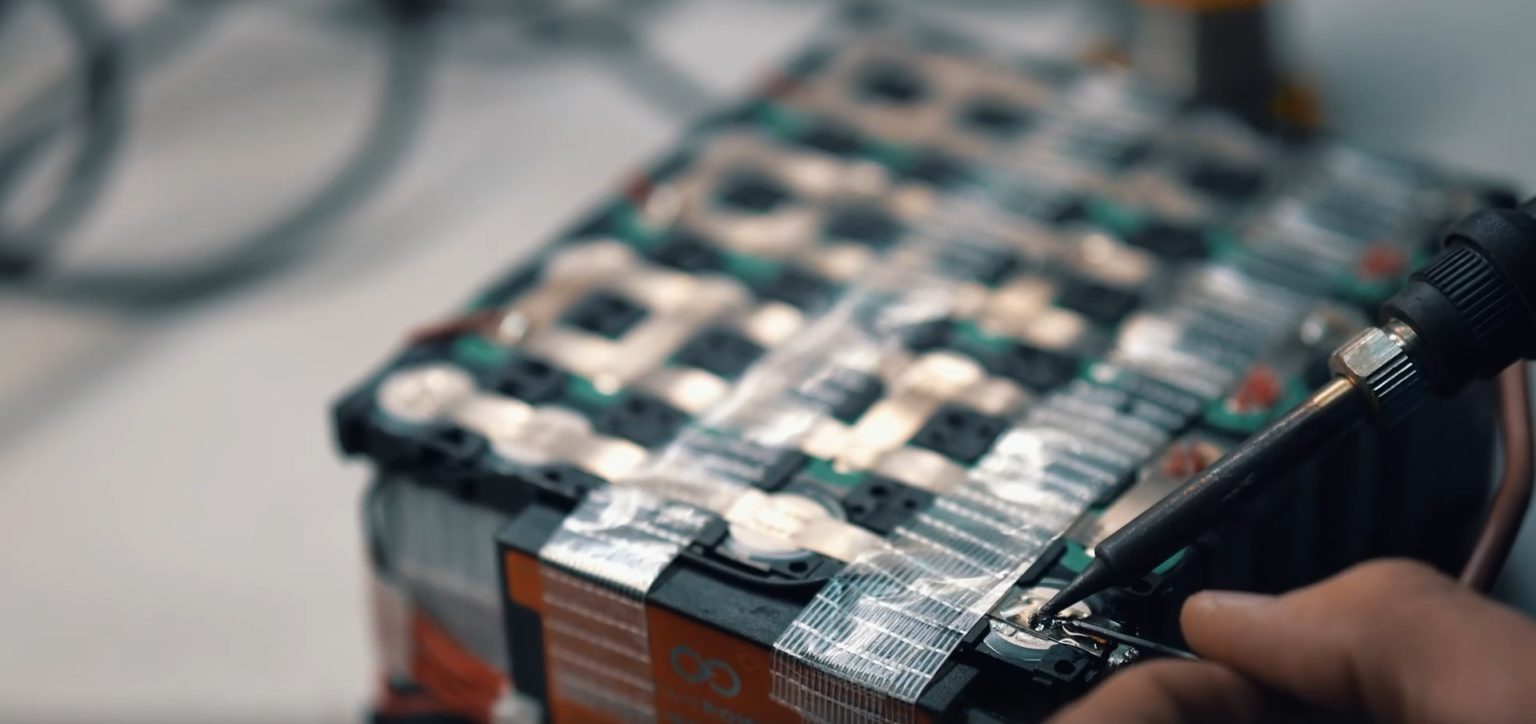

🔧 Ячейки проходят сортировку по напряжению для обеспечения равномерной работы внутри батареи.

🔧 Подготовленные ячейки передаются на сборочные столы, где происходит их размещение в корпусе.

🔧 Закрепляются болтовые соединения, подключаются платы управления, индикации и системы защиты.

🔧Благодаря продуманной конструкции вся электроника располагается сверху батареи, что облегчает ее обслуживание и ремонт.

✔️ Финальные тесты и отгрузка

После сборки каждая батарея проходит выходной технический контроль, включая проверку электрических характеристик, термоустойчивости и механической прочности. Затем продукция упаковывается и отправляется заказчику.

Почему выбирают CleanPower

-

🚀 Быстрота – от разработки до поставки проходит минимум времени.

-

📈 Качество – надежные компоненты от ведущих производителей.

-

🛠️ Инновации – собственные разработки в области BMS и мониторинга.

-

💪 Безопасность – литий-железо-фосфатная химия, исключающая риски взрыва.

-

⏳ Гибкость – производство кастомизированных решений под любые нужды заказчика.

Мы не просто создаем батареи– мы обеспечиваем стабильную, эффективную и безопасную работу вашей техники!